誘導式水平ドリル工法(HDD)

アーバンノーディッグ工法の概要

アーバンノーディッグ工法は誘導式水平ドリル工法(HDD工法)の1つで非開削でポリエチレン管を地中に引き込む画期的な工法です。 地下埋設による管路工事で難工事とされている河川横断、道路横断、軌道横断などの円弧推進、交通規制がしにくい道路縦断などの長距離を短時間で施工できるコントロールボーリング(電磁誘導)方式の工法です 。

特徴 ~小さな立抗のみの掘削だから~

コスト削減・工期短縮

小さな立抗のみの掘削で施工できるため、少ない掘削土量で済み、掘削費用、復旧費用とも大幅に軽減できます。工期も開削工法に比べ約半分に短縮できます。

環境保全

小さな立抗のみの掘削で施工できるため、産業廃棄物となる残土の発生を低減できます。また、地表の破壊も最小限で済みます。

施工性

電磁誘導式にて推進方向の制御が可能なため、曲線埋設が出来ます。また、作業帯設置・撤去が早いため、迅速に道路開放が出来ます。

工法の原理 ~二段階の工程があります~

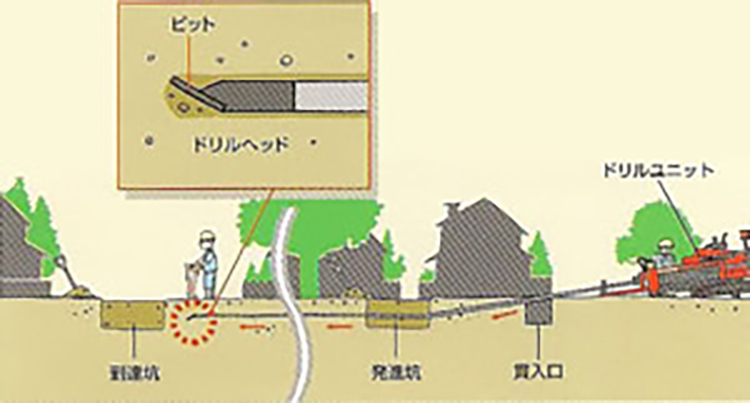

1)掘削工程(第一工程)地表位置探査によるドリルパイプの貫入

ドリルヘッドに内蔵されたビーコンからの信号を探知しながら、方向修正を行い計画線上を推進します。

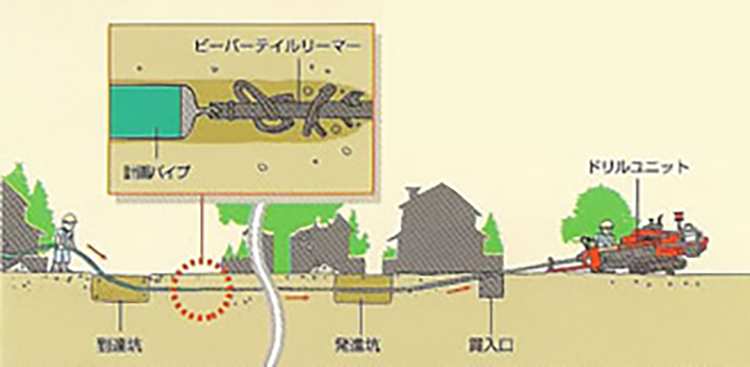

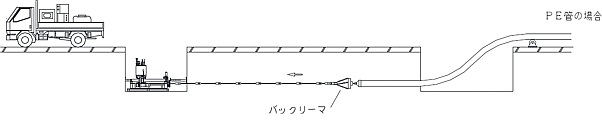

2)管引込工程 (第二工程) バックリーマーによるパイプ埋設

埋設管の接続が完了したら、泥水を噴射させながら二次 削孔を行い到達抗より発進抗側に埋設管を引き込みます。

所有機材一覧

JT24(2021年4月導入の最新機材)

Ditch WitchのHDDマシンとしては、16シリーズがラインアップされています。

JT24の上位機であるJT25においては施工時必要幅が3.0mを超えます、しかしJT24においては3.0m以下での施工が可能です。

これは日本において道路幅が6.0mが通常幅と考えれば片側通行で施工出来る最大の能力を持つマシンとなります。

JT24におきましては、検測における最新のCommander7が導入されオペレーターのステーションより離れた場所にセットアップできます。

これによりいままでドリルロッドに追従して検測していた事より開放され交通の制限が少なくする事により施工スピードが速くなります。

能力

| ヘッド回転速度 | 0〜225rpm |

| 回転トルク | 4076N・m |

| 押込力 | 107kN |

| 引込力 | 107kN |

| 削孔径 | 165mm |

泥水ユニット

| 最大圧力 | 8.27MPa |

| 流量 | 151ℓ/分 |

| タンク容量 | 3.780ℓ |

JT2020(強力な回転トルクで長距離工事が可能)

- 75.6KNの押込力、89KNの引込力と2,983N・mの強力な回転トルクで長距離工事が可能。

- 従来機に比べ低騒音を実現。

- ドリルパイプも一度に40本(120m工事分)格納でき、油圧によるオートマチック・ローディングで省力化、安全性の向上。

- 安全装置は運転席に着座しなければ解除されず事故等を未然に防止可能。

- 750ディスプレー採用により集中管理が可能。

能力

| ヘッド回転速度 | 0〜150rpm |

| 回転トルク | 2983N・m |

| 押込力 | 75.6kN |

| 引込力 | 89.0kN |

| 削孔径 | 102mm |

泥水ユニット

| 最大圧力 | 10.3MPa |

| 流量 | 114ℓ/分 |

| タンク容量 | 1890ℓ |

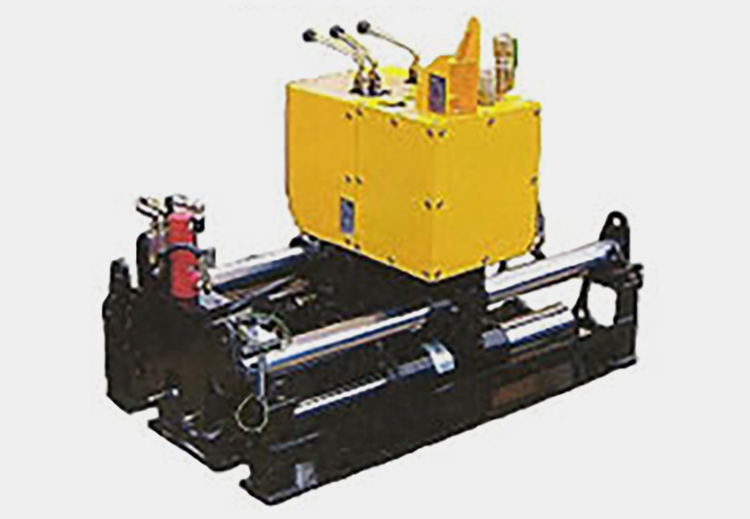

PU10(立坑内にドリルユニットを設置できるように小型化)

ピットアーバンはアーバンノーディック工法の技術を生かし、立坑内にドリルユニットを設置できるように小型化したもので、現場状況によりアクセスドリリング距離が取れない場所に使用することが可能になりました。

適用口径:φ200以下

最大延長: 40m

※注意:土質や施工条件によって異なります

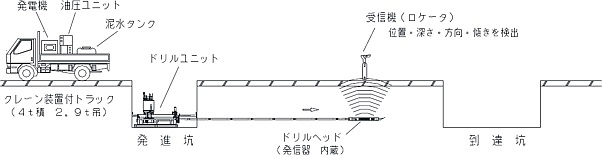

工法の概要

発進坑内にドリルユニット(PU10)を据付、ドリルパイプを継ぎ足しながら回転と圧入を組み合わせて削孔します。 ドリルパイプ先端のドリルヘッドには発信器が内蔵され、発信された電磁波を地上で受信することによって先端の位置を正確に把握し、計画管路上にドリルパイプを通します。

到達後、ドリルヘッドをバックリーマー(拡孔具)に取替え、埋設管を接続し、ドリルパイプを回転しながら引き込み管を布設します。

第一工程 掘削工程

第二工程 管引込み工程

アーバンノーディッグ工法 【参考現場写真】